深讀丨實驗室里“長”出產業(yè)集群

核心提示

泉州惠安,惠東新能源產業(yè)園內,福耐絲(泉州)新材料公司生產線高速運轉。淡黃色纖維從反應釜到烘干機經(jīng)梳理成網(wǎng),固結成氈,即將制成煙氣凈化濾袋。“從實驗室小試到量產只用了兩年,以前想都不敢想。”清源創(chuàng)新實驗室研究員蔡偉龍撫摸著剛下線的“塑料黃金”,語氣里滿是感慨。這家由清源創(chuàng)新實驗室孵化的初創(chuàng)企業(yè),背后是一套貫通“技術研發(fā)—企業(yè)孵化—產業(yè)集聚”的全鏈條創(chuàng)新體系。

作為福建省首批建設的4家省創(chuàng)新實驗室之一,清源創(chuàng)新實驗室于2019年扎根石化重鎮(zhèn)泉州,由泉州市政府牽頭,依托福州大學與中化泉州石化共建。該實驗室直面科技成果轉化“死亡谷”,以“需求導向”突破技術瓶頸,在泉港、惠安、邵武建成特色產業(yè)孵化基地,擁有10家孵化企業(yè)和29個聯(lián)合研發(fā)中心,成功開發(fā)了19項成套技術,成果應用于省內外100余家企業(yè),累計新增產值81億元。其中,實驗室通過打造“技術研發(fā)—企業(yè)孵化—產業(yè)集聚”全流程創(chuàng)新鏈,開發(fā)出全球領先的高溫低塵SCR(選擇性催化還原)脫硝一體化技術,打造出“基礎材料—核心催化劑—環(huán)保裝備”閉環(huán)產業(yè)鏈,催生出以協(xié)同減污降碳新材料和裝備為主營業(yè)務的產業(yè)集群,預計2030年該產業(yè)鏈總產值將超過30億元。

破局

直面成果轉化路上的“大山”

坐落于泉州泉港區(qū)前黃鎮(zhèn)的清源創(chuàng)新實驗室距惠東新能源產業(yè)園僅30分鐘車程,一幢幢紅磚建筑透著蓬勃生機,在靜謐中勾勒出科技與鄉(xiāng)土交融的獨特輪廓。

清源創(chuàng)新實驗室 (受訪單位供圖)

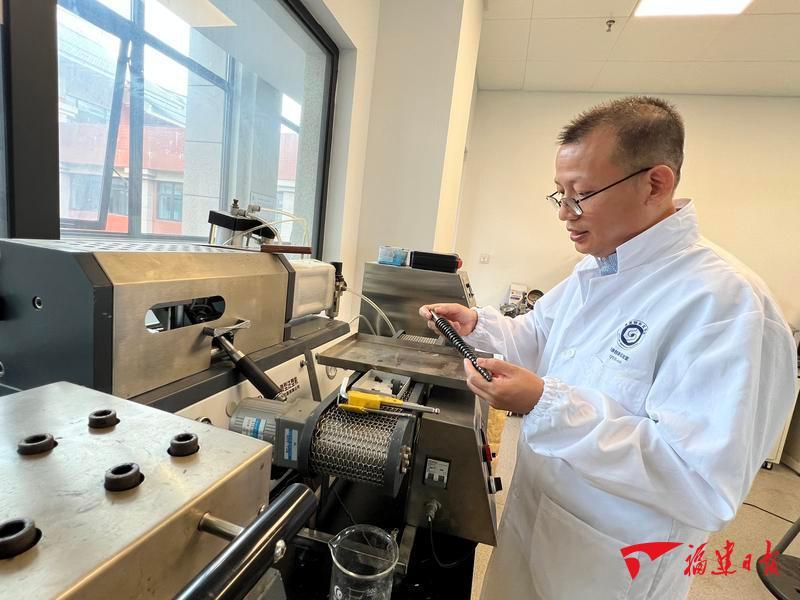

實驗室的中試基地內,一場“材料對決”吸引了記者的目光:普通纖維遇強酸數(shù)秒炭化,而結構改性聚苯硫醚纖維在同樣的液體里浸泡許久仍挺括;經(jīng)1300攝氏度火焰噴射,纖維所制面料未熔未變形無滴漏。“這就是‘塑料黃金’,做消防服、飛機座椅都安全可靠。”蔡偉龍拿起團隊研發(fā)的改性聚苯硫醚纖維介紹。

過濾實驗臺前的一幕令人驚嘆:渾濁印染廢水經(jīng)一卷白色濾料加壓過濾后瞬間澄澈,而市面上同類濾料過濾后的水樣仍漂浮微細雜質。“傳統(tǒng)的過濾技術要經(jīng)歷預處理、超濾、納濾多道工序,我們將超濾、納濾合二為一,實現(xiàn)多流程高效過濾。”蔡偉龍擰開閥門放出清水,“孔隙率比國外產品高,過濾精度更高,流程更短,節(jié)能降耗。”

這便是記者走進清源創(chuàng)新實驗室撞見的畫面——先進纖維材料與技術科研團隊的“纖維革命”現(xiàn)場。

清源創(chuàng)新實驗室合作企業(yè)——福建遠致集團旗下遠青新材料科技有限公司生產的超高溫金屬濾袋,可以耐受400℃以上高溫煙氣,有效彌補了傳統(tǒng)化纖濾袋在超高溫煙氣環(huán)境應用的短板。福建日報記者 李珂 攝

五年前,蔡偉龍組建團隊入駐這片紅磚建筑,為踐行“雙碳”戰(zhàn)略,開啟了對高性能纖維與功能膜材料的攻堅。

彼時的清源創(chuàng)新實驗室剛成立不久,正面臨重重挑戰(zhàn)。福建作為石化產業(yè)大省,傳統(tǒng)的產業(yè)轉型迫在眉睫,實驗室必須從大宗石化產品轉向新材料、電子化學品等前沿領域;泉港區(qū)遠離中心城市,基礎設施和人才吸引力的短板顯而易見。

“當時石化產品已經(jīng)過剩,實驗室必須轉型,服務國家需求。”清源創(chuàng)新實驗室執(zhí)行主任、福州大學石油化工學院首任院長鮑曉軍坦言,實驗室最終鎖定化工新材料、能源轉化與儲存等方向,瞄準未來5~8年的前瞻性技術。

科技成果轉化的難題接踵而至。工程化人才短缺是第一道坎。

“工程化人才短缺讓技術鏈條頻頻斷裂。”作為我國石油加工領域學術帶頭人之一,鮑曉軍近30年來致力于投身理論研究與技術研發(fā),他記得,團隊曾研發(fā)出一項汽油相關技術,實驗效果極佳卻遲遲無法轉化成果,“走訪多位專家都說做不成,最后還是合作企業(yè)的中石油專家指出,換種爐子就能解決,30萬元投入換來了突破”。高端材料依賴進口、中試平臺匱乏的困境,更讓不少成果卡在“樣品”變成“產品”這個節(jié)骨眼上。

正是在這樣的背景下,2020年,實驗室領導多次奔赴廈門邀請蔡偉龍。這位深耕高技術纖維領域多年、曾在上市企業(yè)身居要職的專家,被清源創(chuàng)新實驗室“打通科技成果產業(yè)化最后一公里、推動產業(yè)變革”的使命打動。彼時泉州紡織鞋服產業(yè)雖完整,在高性能纖維領域卻存在短板,他毅然接受福州大學與清源創(chuàng)新實驗室的聯(lián)合引進,挑起了科研團隊領軍重擔。

國家高層次人才特殊支持計劃科技創(chuàng)新領軍人才蔡偉龍研究員是清源創(chuàng)新實驗室先進纖維材料與技術科研團隊負責人。 福建日報記者 李珂 攝

但技術瓶頸像一道無形的墻立在他們面前,當年,我國國產濾料在耐溫性、過濾效率、運行能耗上與國外產品差距明顯,高端濾料不得不依賴進口。

依托與遠致集團的深厚合作根基,蔡偉龍團隊搭建“產學研用”協(xié)同橋梁,聚焦減污降碳關鍵材料創(chuàng)新,其研發(fā)的深度原纖化PTFE(聚四氟乙烯)高通量覆膜濾料,打破美國企業(yè)在低阻型濾料領域的長期壟斷,相關技術入選工信部應用示范目錄;自主建設了國內首條百噸級中試線,加速“實驗室樣品”變身為“工廠產品”。

直面困境,清源創(chuàng)新實驗室目標明確,必須打破“關起門來搞科研”的模式,讓技術研發(fā)與產業(yè)需求同頻共振。一場從“實驗室到產業(yè)鏈”的變革,悄然啟幕。

創(chuàng)新

鏈式孵化的清源“方案”

在惠東新能源產業(yè)園的福耐絲公司車間,蔡偉龍正與合作公司的技術人員站在年產2000噸差別化聚苯硫醚纖維生產線旁討論纖維改性工藝。這一由該團隊孵化的項目,主打生產改性聚苯硫醚纖維。這種纖維可作為高性能濾袋、制氫隔膜、高溫紙基材料(絕緣紙、蜂窩芯)等多種產品的核心原材料。這般協(xié)同的場景,是清源創(chuàng)新實驗室所倡導的以“需求導向”為立項機制的生動體現(xiàn)。

國家杰青、973項目首席科學家、清源創(chuàng)新實驗室執(zhí)行主任鮑曉軍教授(右二)與實驗室科研人員討論分子篩中活性金屬的落位情況。 (受訪單位供圖)

“蔡偉龍教授來自企業(yè),提出的問題才是真問題。”鮑曉軍笑著說。

工業(yè)煙氣治理中,“高溫煙氣除塵脫硝”長期困擾企業(yè)。傳統(tǒng)工藝需兩套設備,占地大、能耗高且存在氨逃逸問題。一次學術交流中,蔡偉龍向鮑曉軍拋出“能否把除塵和脫硝做成一套設備”這個行業(yè)痛點,鮑曉軍聽完后眼前頓時一亮并說道:“把催化劑放到纖維材料里試試看!”

鮑曉軍團隊的分子篩基脫硝催化劑可高效分解氮氧化物,蔡偉龍團隊的節(jié)能型覆膜濾料擅長高溫煙氣過濾。兩人一拍即合:“讓濾料既當過濾網(wǎng)又當‘反應器’,就能一步完成除塵和脫硝。”

跨學科合作的火花就此點燃,實驗室迅速牽頭組建跨學科聯(lián)合攻關團隊,成員來自催化、材料、工程裝備等領域,集中力量突破關鍵共性技術,讓企業(yè)從研發(fā)源頭深度參與,形成“大兵團作戰(zhàn)”格局。

經(jīng)過數(shù)百次調試,團隊將自主研發(fā)的分子篩基脫硝催化劑與節(jié)能型覆膜濾料技術成功耦合,突破單一技術局限,實現(xiàn)多技術融合集成,開發(fā)出全球領先的高溫低塵SCR脫硝一體化技術。

在實驗室模擬工況艙中,180℃含塵煙氣進入設備后,先經(jīng)濾料過濾掉99.9%以上的粉塵,再通過催化劑層完成脫硝,最終排放的氣體完全達標。“這套技術將除塵和脫硝兩環(huán)節(jié)合二為一,能節(jié)省30%~50%的安裝空間,尤其適合空間受限的舊裝置改造,能耗降低30%。”蔡偉龍介紹。

今年2月,這項裝備成功入選省級首臺(套)重大技術裝備名單。

實驗室與企業(yè)的深度合作,更像一場“雙向奔赴”。鮑曉軍說:“當初選擇合作企業(yè),最看重‘理念合拍’。”參與這項裝備研發(fā)的遠致集團老總羅祥波是專業(yè)技術人才,注重創(chuàng)新,與實驗室“以市場需求為導向”的思路不謀而合。后來他成為實驗室的在培工程博士,團隊中多人也跟著攻讀工程博士,從“合作方”變成了“自己人”。

這種合作對雙方都是“加分項”。羅祥波表示:“雙方成立聯(lián)合研發(fā)中心,企業(yè)省去自建實驗室的成本,借助實驗室的技術與場地快速轉化成果,搶占先機。”企業(yè)人員幫實驗室判斷技術成果的市場價值,避免資源浪費,資金支持讓研發(fā)更從容。

去年年初,實驗室團隊開始琢磨怎么讓科研成果真正扎根產業(yè)。“為何選定惠安,因為這里有閑置工業(yè)園區(qū),離實驗室比較近,方便技術對接。”鮑曉軍說,更驚喜的是,因為實驗室的技術吸引力,4家企業(yè)為配套產業(yè)鏈,從杭州、廈門等地整體搬遷入駐,形成產業(yè)集群效應,真正實現(xiàn)實驗室讓科研成果“全鏈條孵化”這一核心創(chuàng)新模式。

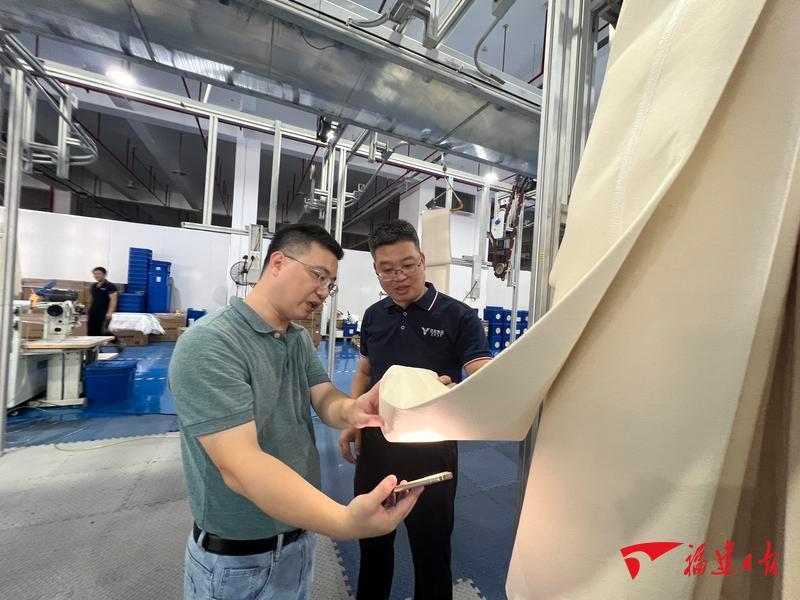

人才流動機制更打破了體制壁壘。實驗室的王巍博士每周有兩天在福耐絲公司現(xiàn)場,指導生產工藝優(yōu)化;企業(yè)的工程師則常駐實驗室,參與新材料研發(fā)。“我現(xiàn)在既能看懂X射線衍射圖譜,也能調節(jié)梳理機的牽引速度了。”王巍博士笑著說。這種“雙向奔赴”讓技術成果轉化的“最后一公里”暢通無阻。

在孵化培育階段,實驗室更顯示出“精準滴灌”的智慧。針對福耐絲公司這樣的初創(chuàng)企業(yè),惠安產業(yè)孵化基地提供從實驗室到生產線的全流程支持,共享中試設備、對接供應鏈資源,公司成立兩年就實現(xiàn)量產,下游終端產品應用到中鋼天澄、天齊鋰業(yè)等龍頭企業(yè)。

對杭州璽富環(huán)保這樣的成熟企業(yè),實驗室以技術為紐帶吸引其整體搬遷。“今年2月我們搬遷進園區(qū),新產線已建成,7月首批樣品已產出。”福建璽富研發(fā)副總經(jīng)理胡波介紹,“我們生產的涂覆型催化劑可降低氮氧化物等排放,助力污染物處理效率提升至95%以上。”他表示,公司看中實驗室的頂級科研資源和產業(yè)化經(jīng)驗,選擇深度合作。

蝶變

從技術突破到產業(yè)集群的生態(tài)成型

邵武綠閩新材料科技有限公司(以下簡稱“綠閩”)位于邵武市金塘工業(yè)園區(qū),在綠閩的分子篩生產線旁,質檢人員正在檢測產品組成。“這是我們最新一代產品,分子篩中金屬含量控制在3%以內,填補國內高溫脫硝催化劑的空白。”綠閩負責生產的工作人員廖勝明拿起一瓶白色粉末介紹。

分子篩是減污降碳新材料產業(yè)鏈的上游原材料,清源創(chuàng)新實驗室對此尤為重視,為此與綠閩合力建設專業(yè)化中試基地與產業(yè)孵化園區(qū),強化上游基礎材料保障,順利建成年產4000噸的雜原子分子篩生產線。

技術突破的漣漪效應正在顯現(xiàn)。在清源創(chuàng)新實驗室?guī)酉拢畚涫行纬闪艘苑肿雍Y、催化劑為主的原材料產業(yè)集群,惠安吸引福建遠致環(huán)保、廈門格銳特等4家企業(yè)入駐產業(yè)園,承接催化濾料、脫硝除塵一體化設備等制造環(huán)節(jié),形成“基礎材料—核心催化劑—環(huán)保裝備”的完整、閉環(huán)產業(yè)鏈條。兩大產業(yè)區(qū)遙相呼應,構成了完整的減污降碳新材料產業(yè)鏈。

清源創(chuàng)新實驗室在企業(yè)常駐科研人員王巍博士(左)與遠致集團生產總監(jiān)劉忠良(右)討論P32纖維濾袋成品制作細節(jié)。福建日報記者 李珂 攝

中試是成果轉化的“最后一公里”,為了讓技術順利落地,清源創(chuàng)新實驗室推出3種中試基地建設的新模式,包括非高危技術在實驗室完成中試、需要公共工程支持的安排在工業(yè)園區(qū)、涉及易燃易爆品的則進入化工園區(qū),目前已有8項中試技術驗證落地。

在惠東新能源產業(yè)園的展廳里,幾大類產品依次排開。從毫米級的分子篩顆粒,到微米級的纖維,再到大型環(huán)保設備,直觀展現(xiàn)了產業(yè)鏈的逐步“生長”。“這是我們的‘產業(yè)樹’,根系是清源創(chuàng)新實驗室的核心技術,枝葉是衍生出的產品和企業(yè)。”蔡偉龍說。

清源創(chuàng)新實驗室在打造減污降碳新材料產業(yè)鏈方面取得顯著成效,已突破分子篩綠色合成等8項關鍵核心技術,形成國際/國內領先技術標準2項,孵化3家初創(chuàng)企業(yè),吸引4家成熟企業(yè)集聚,總投資達7.5億元,預計2030年該產業(yè)鏈總產值將超過30億元。

清源創(chuàng)新實驗室并未止步,正規(guī)劃下一代中試平臺,瞄準化工新材料、電子化學品、能源轉化與儲存等前沿領域。“產業(yè)鏈孵化沒有終點,只有不斷延伸的新起點。”鮑曉軍說。

夕陽下,惠東新能源產業(yè)園廠房內,清源創(chuàng)新實驗室的科研人員與工廠技術人員圍著新設備討論工藝,身影與生產線交相輝映,勾勒出“科技創(chuàng)新賦能綠色發(fā)展”的生動圖景。減污降碳新材料的故事仍在續(xù)寫,清源創(chuàng)新實驗室所探索的鏈式孵化之路,正在為更多科技成果轉化提供有益借鑒。

記者手記

讓成果轉化的“死亡谷”變成“增長極”

研究成果產業(yè)化總會陷入“死亡谷”。這句在業(yè)界流傳的說法,道出了科技成果轉化的普遍困境。但在泉州惠東新能源產業(yè)園,福耐絲公司車間里灰白色纖維從紡絲機抽出的場景,卻藏著破局答案。從實驗室小試到量產僅用兩年,這背后是清源創(chuàng)新實驗室“把實驗室建在產業(yè)鏈上”的獨特實踐,更凸顯了科技創(chuàng)新平臺集聚創(chuàng)新要素、驅動產業(yè)變革的核心價值。

傳統(tǒng)模式下,科技創(chuàng)新平臺常存在產學研結合不緊密的短板。實驗室閉門研發(fā),企業(yè)需求懸空,工程化人才斷層讓技術鏈條斷裂。清源創(chuàng)新實驗室成立之初便直面這一痛點,錨定“企業(yè)研發(fā)落在實驗室,實驗室建在產業(yè)鏈上”的新目標,在困局中開辟出生長的路徑。

“需求導向”是破局的起點。企業(yè)提出的“高溫煙氣除塵脫硝一體化”痛點,成為科技攻關的重大命題。實驗室迅速組建跨學科“大兵團”,其中催化專家在優(yōu)化催化劑性能,材料專家在改良濾料特性,工程裝備專家在改進設備集成。這種“催化+材料+工程”的協(xié)同,打破了單一學科的局限,實現(xiàn)“1+1+1>3”的效應,最終誕生全球領先的一體化工藝,破解行業(yè)多年的難題。

產業(yè)鏈垂直整合則強化了轉化韌性。上游的邵武基地筑牢分子篩等基礎材料根基,下游的惠東新能源產業(yè)園承接催化濾料、脫硝設備等制造環(huán)節(jié),從基礎材料到終端裝備的閉環(huán)鏈條,既降低了轉化成本,更讓技術突破有了持續(xù)生長的產業(yè)土壤,有效彌合了“實驗室到市場”的斷層。

“轉化共同體”的構建,更讓產學研短板迎刃而解。企業(yè)投入資金與工程化人才,幫實驗室判斷成果的市場價值,避免資源空耗;實驗室開放技術與中試場地,讓企業(yè)省去自建實驗室的巨額成本,快速搶占市場先機。實驗室與企業(yè)根據(jù)知識產權投入比例,共享、轉化收益,這種合理的分配機制更讓雙方從“合作方”變成“同心人”,遠致集團老總羅祥波從企業(yè)家到實驗室在培博士的轉變,正是這種信任的生動注腳。

科技創(chuàng)新平臺的生命力,在于和產業(yè)的深度交融。清源創(chuàng)新實驗室的實踐印證了唯有扎根產業(yè)土壤的“科技力”才能真正轉化為“生產力”。而轉化的關鍵在于實現(xiàn)創(chuàng)新鏈與產業(yè)鏈的深度融合——以“全鏈條孵化”打通研發(fā)—孵化—產業(yè)鏈路,用“轉化共同體”激活資金、人才、技術的協(xié)同效能,方能讓成果轉化的“死亡谷”變成“增長極”,為綠色發(fā)展注入生生不息的創(chuàng)新動能。

- 相關閱讀:

-

茶鄉(xiāng)夜經(jīng)濟悄然“升溫”2025-08-19龍湖鎮(zhèn):進一步推動產業(yè)轉型升級2025-08-15安溪:深化改革培育壯大林業(yè)產業(yè)2025-08-15

- 新聞 娛樂 福建 泉州 漳州 廈門

-

- 疾控專家:不建議在流感病毒感染急性發(fā)病期內接種疫苗

2025-11-21 17:23 - 十四屆全國人大三次會議9160件代表建議全部辦理完畢

2025-11-21 17:01 - 美媒披露白宮結束俄烏沖突28點新計劃草案完整內容

2025-11-21 16:51 - 再破國際紀錄!我國科學家取得重大突破

2025-11-21 16:46 - 國務院任免國家工作人員(2025年11月21日)

2025-11-21 14:59 - 以自殘自殺相威脅屬于家暴 最高法發(fā)布2025年中國反家

2025-11-21 10:41 - 第三輪第五批中央生態(tài)環(huán)境保護督察全部進駐

2025-11-21 10:26

- 疾控專家:不建議在流感病毒感染急性發(fā)病期內接種疫苗

- 猜你喜歡:

-

稻浪翻“金” 好“豐”景2025-11-11第十屆南安鳳山文化活動周將于9日至15日舉行 2025-11-06泉州市政協(xié)委員晉江小組來石獅開展異地視察2025-11-08

-

評論(深讀丨實驗室里“長”出產業(yè)集群)已有0條評論